Direct driveのExtruderを使用していたが、うーん、いろいろいまいち。

Direct driveである以上、ギア比は1:1でモーターのトルクが送り出しトルクとなる。

なので、脱腸しない程度にちょろちょろしか送り出せなくて、印刷に非常に時間がかかる。

かつ、トルク自体が弱く、印刷もうまくいかない。

もう、見切りをつけて交換する。

今回は、extruderとホットエンドが分かれたタイプにしてみよう。

間はPTFEのチューブでつなげることになる。

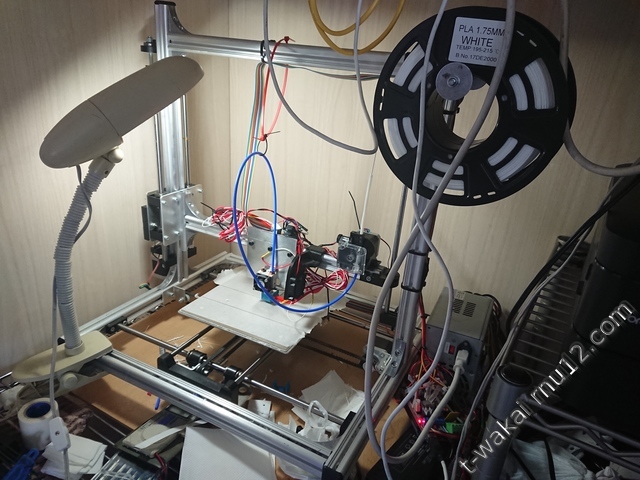

いい感じに組み付け。

ファームウェアの設定変更。

PIDのオートキャリブレーションを経て運用開始。

なお、モーターは付属しないものを購入したので、元々のK8200で使っていたモーターを使用。

当初、まるでフィラメントを送ることがなく、やばいと思った。

結局、ホットエンドとヒートシンクの間に隙間を置かなかったのが問題のようだ。

少し隙間を空けて解決。

ギア比は3:1程度のようだが、脱調もなく、だくだくフィラメントを送り込む。

印刷設定もK8200の当初設定で使用でき、ここ1年ほど調子悪かった状態を考えると圧倒的な印刷速度。

一つだけ癖があって、一度印刷した後に再度印刷する際は、ホットエンドで詰まってしまう。

フィラメントを抜いて、フィラメントの先っちょが少し太くなっているので、これを切除。

再度差し込めば解決。

ホットエンドとextruderを分けることにより、この手のメンテが非常に楽になった。

フィラメント交換、追加も相当楽になるだろう。

通常、印刷速度を優先して、0.5mmのノズルを使用しているが、品質優先でもっと細いものに交換するのも大分楽だろう。

ついでにZ軸調整も工具なしで出来るように変更。

すごく快適になった。(写真は更新前でした・・・)

190726 追記

その後、また、うまくいかなくなった。

ノズル直前で詰まっている感じ。

マニュアルを見返すと、ホットエンドの上、ヒートシンクととまる部分(heat breaksというらしい)、には、シリコングリスを塗ってヒートシンクに固定するものらしい。

やってみると、いい感じになった。

再印刷時の詰まりも解消。

なるほど、heat breakの冷却がうまくいかずに溶けてはいけないところでフィラメントが溶けて詰まっていたと言うことか。