バックラッシュの改善にはベースの強度が肝になると言うことがわかった。

なので、プラではなく、アルミでいこう。

で、強度があるものは、加工も面倒。

(まあ、3Dプリンターは、そもそも、加工も機械にやってもらうわけだが)

なので、プラではなく、アルミでいこう。

で、強度があるものは、加工も面倒。

(まあ、3Dプリンターは、そもそも、加工も機械にやってもらうわけだが)

が、私にはCNCフライスがあるからな!!

と、言いたいところなのだけど、加工範囲が狭すぎて、このレベルは無理。

まず、ベースとなるアルミ材。

ジョイフル本田で眺めたところ、300x50x5のフラットバーがあったので、これを使おう。

が、このレベルは切るの大変。

なので、加工サービスで切ってもらいました。楽ちん。

穴開けは、ボール盤で。

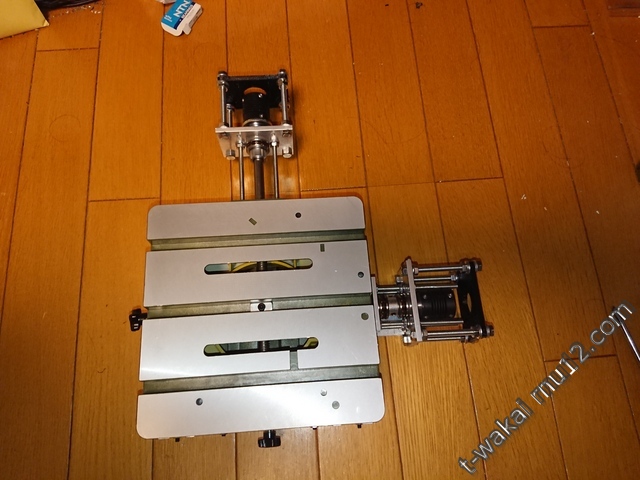

で、こんな感じになりました。

問題となった箇所はこんな感じ。Y軸ですね。

うーん、めかめかしい。

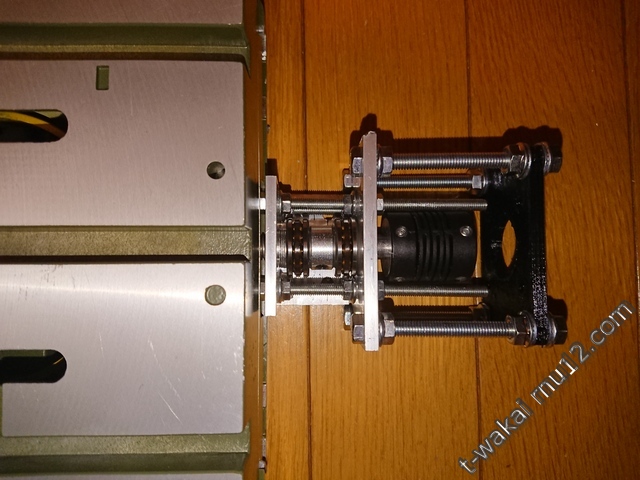

この軸は、中央に回り止めを配置し、左右にスラストベアリングを配置。

さらに外側から、アルミ板で挟み込む。

このやり方だと、ナットを締め付けることで、スラストベアリングにかかる圧を調整できる。

がたのないぎりぎりのところを調整できるね。

ところで、テーブルとベースに全く隙間がないのがわかると思う。

つまり、テーブルは左側には全くストローク出来ない。

半分潰しました。

いいんです。左側にフライスの柱を配置するので、そもそもストロークできないのです。

さて、X軸。

こっちはできるだけストロークを稼ぎたいので、テーブルからベースを離して配置している。

なお、こちらは、軸とベースが一致しているので、本体との取り付けは、ネジだけで十分な強度が確保できる。

軸の保持は、Y軸とは逆で、ベースをスラストベアリングで挟み込み、左右から軸に固定した治具で押さえ込む。

左側はカップリングで押さえ込む形になる。

この方式の場合、微調整が難しい。

うまい具合に押し込んだつもりでも、がたがなくならず、どうしてもバックラッシュが発生してしまう。

(と、言っても0.1mm,0.2mmの話だけど)

なので、対策として、カップリングとベアリングの間にM10のスプリングワッシャーを挟んだ。

これで、軸にテンションがかかるので、がたはなくなる。

この状態で確認すると・・・なくならない。

どうやら、そもそものベースのがたの様子。

まあ、しょうがないね。0.1mmにもならないがたなので。

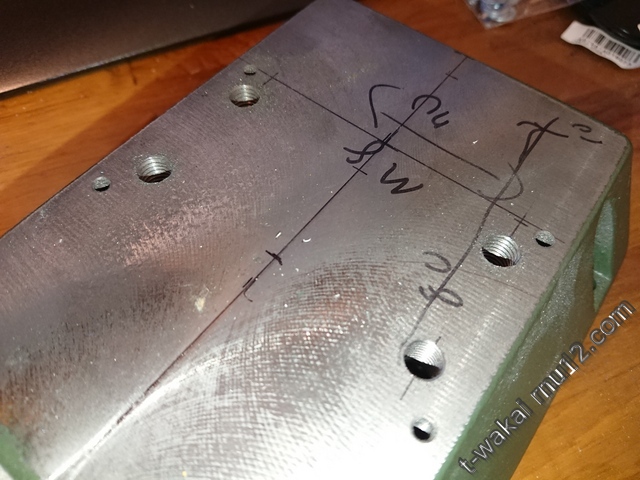

最後に、ベースへの固定。

ベースに穴を開け、M8のタップを立てる。

幸い、いい感じの位置関係で固定穴をつけられた。

今回、タップ立てにボール盤を使ってみたけど、いい感じ。

垂直作りやすくていいね。

このあと、組み立てて試運転したが、モーターのトルクがなくてどうにもならない。

大きくなった分、摩擦も大きく、回せない。

調べたところ、ドライバは1.5A程度まで流せるようなので、まだまだいける。

なので、急遽モーターを交換。

秋月に買いに行って、2つ交換。

いい感じかな?

最後に性能確認。

バックラッシュの検証なので、10mmごとに上下左右に動かし、逆方向からアプローチできる感じに。

横方向の切削(Y軸のバックラッシュ)については、新旧大差ない。

よーく見ると、古い方はわずかにバックラッシュが見える。

新しい方は肉眼では確認できない。

縦方向の切削(X軸のバックラッシュ)は古い方が目立つ。

実際、基板切削で配線がなくなってしまった原因。

新しい方は、肉眼では確認できない。

が、旧品でもY軸のバックラッシュは優秀だったことでもわかるとおり、原因はカップリングではない。

動きを見ていると、3Dプリンターで作成したベースが動いているのが見えたので、これが原因だろう。

二重ホースのカップリングの性能は侮れない。と言うか十分かも?

まあ、配線がなくなるほどのバックラッシュはまれだったので、数増やすと問題になるようなケースが出てくるかもな。

なお、採用したカップリング:

アサ電子工業 ADK カップリング EGP28-5-10

投票数:17

平均点:10.00

|

181020 ベース改善 |

CNCフライス |

181101 そういえば現状 |